Какое необходимо оборудование для порошковой покраски?

Порошковая покраска пришла на замену стандартной жидкостной технологии окрашивания. С помощью неё многие автозаводы защищают двери транспортных средств от коррозии. Но технология доступна и небольшим автосервисам, где все делается мастерами своими руками, нужно лишь приобрести специальное оборудование для порошковой покраски и необходимые материалы.

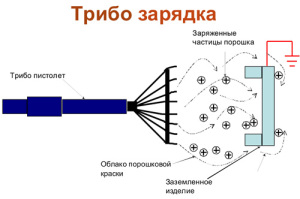

Суть технологии следующая: порошковая краска наносится при помощи специального распылителя, проходя через который она получает положительный заряд. За счет этого и происходит прилипание частиц порошка к заземленной детали. После этого частицы порошка необходимо расплавить в специальной печи при температуре от 120 до 200 градусов.

Для цеха, специализирующегося на этом виде покраски, требуются следующие виды оборудования:

- Окрасочная камера напыления. Изделие помещают внутрь камеры после чего происходит напыление порошка с помощью специального пистолета ручным или автоматическим способом. Такая камера позволяет собрать порошок который не прилип к детали и использовать его потом повторно.

- Камера полимеризации или печь. Необходима, чтобы расплавить нанесенную красу. Когда порошок нанесли на металл, деталь отправляется по транспортной системе (или с помощью транспортной тележки) в печь. Там, в зависимости от своего типа, она выдерживается при температуре 120-200 градусов от 10 до 30 минут. Порошковое покрытие от нагревания растворяется.

- Установка для нанесения порошка. Существуют разные её виды. Самые распространённые – пистолеты. Именно их чаще всего используют небольшие автомастерские. Бывают электростатическими и трибостатическими. Разница в том, что в трибостатическом пистолете происходит заряд краски из-за трения в стволе напылителя, а в электростатическом типе пистолет работает в электростатическом поле и работает по принципу приобретения заряда. Преимущество более дорогих установок перед пистолетами в большей скорости нанесения порошковой покраски, поэтому можно захватить больший объём.

Требования к порошковой покраске

Так как покраска крупных деталей достаточно сложна, начинают с небольших деталей. Требуется свободное помещение, чтобы машину можно было разобрать на нескольких частей и обрабатывать отдельно друг от друга. Покраска производится поэтапно:

- Обработка. Удаляется пыль и жир, происходит фосфатирование и покрытие конверсионным подслоем.

- Покрытие детали порошком.

- Нагрев порошкового покрытия в печи полимеризации.

Размер одной частицы не должен превышать 100 мкм. В основе порошкового типа покраски – полиэфиры и эпоксидная смола. Твёрдость порошку придают колеровочные элементы, а на характер спекания влияют отвердители. Под действием высоковольтного электрода или вследствие трения порошок намагничивается, после чего происходит напыление на заземлённую деталь.

Порошковая покраска остаётся на поверхности из-за разницы зарядов, но нужно проделать ещё следующие процедуры:

- Возвратить в пистолет часть порошка, не попавшего на деталь и осевшего на стенках камеры.

- Очистить воздух от взвеси.

Безопасность человека, который своими руками проделывает данный процедуры, напрямую зависит от создаваемого напряжения и качества оборудования. Лучше всего, когда пульт управления для порошковой покраски вынесен за пределы блока помещения. После окончания процедуры, деталь транспортируется в печь полимеризации.

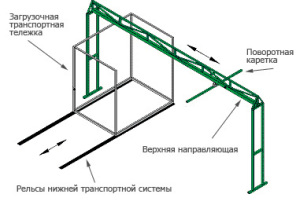

Транспортировка крупных деталей

Для транспортировки крупных деталей в печь после покраски потребуется автоматизированная система, своими руками это лучше не делать. Один из вариантов – подвесить деталь на крюк перед распылителем и через него обеспечить заземление. Передвинуть деталь в печь можно с помощью рельса, где закреплён крюк. Если использовать такое оборудование, владелец камеры может отправлять в печь одну деталь за другой, обеспечивая непрерывную покраску.

Другой вариант — специальные транспортные системы, которые существуют для этих целей.

Контроль качества покрытия

Его можно провести визуально. Оно должно быть сплошным и ровным. Волнистость, трещины, проколы, сорность, непрокрас, наплывы, изменение и другие дефекты недопустимы. Показатель хорошего сцепления с металлической поверхностью называется адгезией. Определяется методом параллельных, либо решётчатых надрезов. Используется специальное оборудование – адгезиометр, но подойдёт обычный острый нож или лезвие. Линии проводятся своими руками, можно по линейке. Делается 5 ровных надрезов до металла, расстояние между линиями которых – 1-2 мм. Столько же надрезов – в перпендикулярном направлении. Получается решётка из квадратиков. По отслоению в надрезах можно судить об адгезии.

Есть и второй способ её оценки. Делается 5 надрезов параллельно до металла, расстояние между линиями – 1 мм. Перпендикулярно клеится полоска клейкой ленты, за конец быстро дёргают руками, отклеивая ленту, после чего оценивается адгезия.

Минимальная толщина должна находиться в диапазоне 60-100 мкм, определяется толщиномером. А оборудование для определения блеска называется блескометром фотоэлектрическим.

Также качество покрытия проверяют на стойкость к ударам, изгибам, определяют реакцию на твёрдость и эластичность. Для такой проверки мастерские жертвуют своими образцами, так как эти методы относятся к разрушающим.

Техника безопасности

- Обязательное применение местной системы вентиляции. Во время подготовки поверхности можно устанавливать зонт над зоной подготовки, а во время покраски необходимо, чтобы камера была снабжена вентиляционной системой, чтобы удалять аэровзвесь. Если этого не происходит, оказывается вредное воздействие на мастера, существует угроза взрыва.

- Общая приточная вентиляция в помещении.

- Жидкая и порошковая покраска не может быть использована одновременно в одном помещении.

- Не допускается объединение печей полимеризации и вентиляционной системы окрасочных камер.

- Тщательное заземление оборудования.

- Наличие средств пожаротушения на участке.

- Существует риск лёгкого поражения электричеством при соприкосновении с коронирующим электродом.

- Ветошь необходимо собрать в металлические контейнеры с крышками.

- Использование средств индивидуальной защиты.

- Наличие специальной обдувочной кабины для очистки одежды и краскораспылителей.